除雾器是湿法脱硫装置中必不可少的设备——除雾器的形式有多种,如气旋式除雾器、丝网式除雾器、叶片式除雾器等。在石灰石—石膏湿法脱硫吸收塔中,一般采用叶片式除雾器。这种除雾器具有阻力小,一般每级小于100 Pa;不容易堵塞;允许较高的烟气流速;切分粒径可达到2040μm等优点。

安装时,一般将叶片水平除雾器两端支撑在梁上,此时梁的跨度选择多大合适呢?鑫捷曾计算了不同跨距下结垢厚度达到1/3叶片间距时的最 大应力,即按叶片高度为200mm,叶片厚度为3mm,间距40mm计。

据有关文献介绍,PP塑料在70℃时的强度为8.85MPa[2-3]。根据除雾器的工作环境,设定安全系数为4.5,允许应力为1.96MPa.因此,建议平板型除雾器的梁间距尽不要超过2 000mm。

在设计除雾器冲洗系统时要考虑的因素有:冲洗面选择、冲洗水压力、冲洗强度、喷嘴角度、冲洗频率、冲洗水水质等。

为了减少烟气通过除雾器后的携带水量,冲洗系统通常设计成只冲洗除雾器初级叶片的迎风面和背风面。冲洗水的压力一般要求200kPa以上,冲洗强度在40l/(m2?min)左右,喷嘴角度一般选择90°或110°,200%重叠。

为了减少烟气通过除雾器后的携带水量,冲洗系统通常设计成只冲洗除雾器初级叶片的迎风面和背风面。冲洗水的压力一般要求200kPa以上,冲洗强度在40l/(m2?min)左右,喷嘴角度一般选择90°或110°,200%重叠。通过调整各冲洗通道的间隔时间可调节补充水量,冲洗通道可以按空间顺序依次冲洗,也可以将一个周期内的冲洗次数调整为迎风面多于背风面。冲洗频率一般取决于吸收塔每小时的蒸发水流量,当吸收塔内的水位低于设定值时,自动控制系统将执行除雾器冲洗程序。

结垢原因分析

(1)吸收剂浆液附着于除雾器叶片上。SO2溶于水的电离产物主要是H+和HSO3-,为了促进SO2的吸收和溶解,采取了2种措施:加入石灰石以中和溶液中的H+;向浆池中鼓入过量空气,以促进石膏的形成和结晶。吸收塔底部的石膏浆液与新鲜的石灰石浆液混合后由喷嘴喷出,与烟气充分接触后,其中很小一部分被烟气携带附着于除雾器的叶片或其他零部件上。如果浆液在叶片上停留的时间较长,就会在叶片表面形成垢层。

(2)吸收剂过量。过量的吸收剂会导致溶液中钙离子浓度过高,过饱和度增大,结垢加快。

(3)吸收塔内烟气流动不均匀。这种情况会在烟气流速较快的位置产生二次携带,导致除雾器结垢,其根本原因是吸收塔流场设计不合理。

除雾器叶片一旦开始结垢,发展将十分迅速。因为结垢层的存在减小了通道面积,导致该处的烟气流速增大,加大了二次携带的风险。

冲洗水要尽可能采用新鲜水,以迅速降低除雾器叶片上附着浆液的饱和度,避免结垢。我们主要是做电厂、煤场、化工厂、铁厂等。

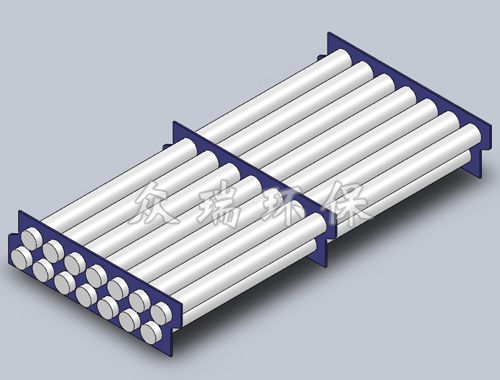

河北众瑞环保设备有限公司(http://www.hbzrhb.com)致力于自主知识产权的环保技术研发和设备提供的高新技术企业。玻璃钢除雾器在烟气脱硫关键设备的进程中,公司不断吸收外的各种先进技术,管束除雾除尘器在烟气脱硫领域开发出了一系列可以替代进口产品的环保设备,其中菱形屋脊除雾器以其技术性能和较低的成本成功应用于各大发电厂、钢铁厂及化工等脱硫技改工程,不锈钢除雾器从设计、制造、安装、运行、调试以及技术培训、售后服务等各个环节进行全方位、全过程的精心组织。对关键环节重点把关,形成了系统化的项目管理优点。